Екструзията на алуминий е високоефективен и универсален производствен процес, използван за създаване на компоненти със специфични профили на напречното сечение. В основата на този процес се крие един от най-важните елементи:екструзионната матрицаТози прецизно проектиран инструмент оформя алуминий под огромно налягане и играе ключова роля в определянето на качеството на продукта, повърхностната обработка и точността на размерите.

Какво представлява алуминиевата екструдираща матрица?

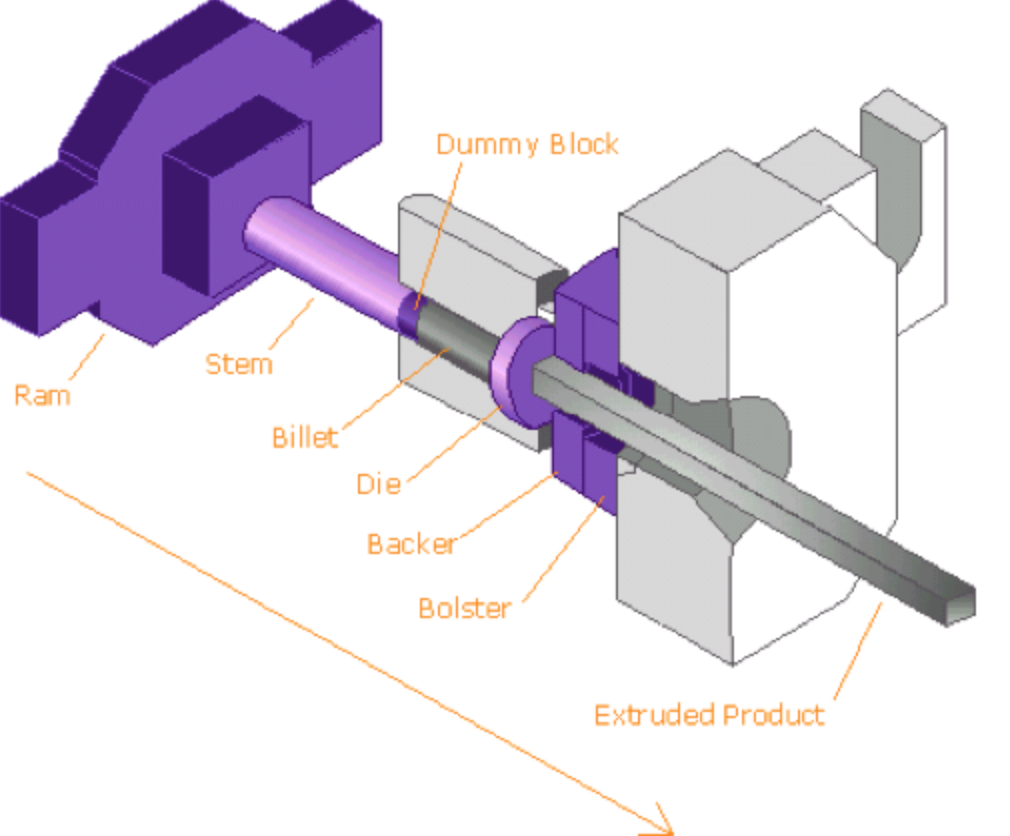

Екструзионната матрица е специално проектиран стоманен инструмент със специфичнаотваряне на матрицатакойто оформя алуминия, докато той се прокарва под високо налягане. Заедно с поддържащи инструменти като подложки, уплътнители и подпори, матрицата осигурява правилно подравняване и структурна цялост по време на екструдиране.

Видове екструдиращи матрици

Екструзионните матрици се категоризират в три основни типа въз основа на желаната геометрия на профила:

1. Твърди матрици

Използва се за производство на профили без кухини — като пръти, ъгли или канали.

●Компоненти:

○Плане за матрицаСъдържа оформения отвор за крайния профил.

○ПодложкаОсигурява опора зад матрицата.

○Подаваща плоча (по избор)Подпомага насочването на потока от материали.

2. Кухи матрици

Проектиран за профили с вътрешни кухини, като тръби или рамки на прозорци.

●Компоненти:

○Дорник (или сърцевина): Образува вътрешната кухина.

○Капачка за матрицаОформя външната форма и държи дорника на място.

○ПоддръжникОсигурява структурна опора и управление на топлината.

3. Полукухи матрици

Използва се за профили с частично затворени кухини — комбинирайки характеристики на плътни и кухи сечения. Те са идеални за сложни геометрии с променлива дебелина на стените.

Процесът на екструдиране и функцията на матрицата

Ключовите стъпки на екструдиране включват:

1.Предварително загряване на заготовката:

Алуминиевите заготовки се предварително загряват до 370–500°C (700–930°F), за да се подобри пластичността.

2.Зареждане и екструдиране:

Заготовката се зарежда в контейнера и хидравличен бутален механизъм (с налягане от 1000 до 15 000 тона) го избутва през матрицата.

3.Формиране на профил:

Алуминият приема формата на отвора на матрицата при излизането си, образувайки необходимия профил.

4.Охлаждане, рязане и довършителни работи:

Профилите се охлаждат, разтягат, нарязват по дължина и могат да бъдат подложени на повърхностна обработка, като анодиране или прахово боядисване.

През целия този процес,матрицата осигурява прецизност на формата, качество на повърхността и консистенция.

Допустими отклонения, свързани с матриците, и контрол на дебелината на стената

Прецизността е от решаващо значение. Допустимите отклонения при екструдиране на алуминий зависят от:

●Размер и сложност на профила

●Дебелина на стената(много тънките стени увеличават трудността)

●Износване на матрицата с течение на времето

●Дебелина на стенатаможе да варира леко, особено при нови матрици — първоначалните екструзии може да са малко по-тънки, но с употреба матриците се стабилизират и по-добре съответстват на номиналния дизайн. Ето защоследващи партидичесто показват малко по-дебели и по-последователни резултати.

Общите допустими отклонения се регулират от международни стандарти, като напримерEN 755-9илиАА (Алуминиева асоциация)спецификации.

Обработка и поддръжка на повърхността на матриците

За да се подобри производителността и експлоатационният живот, екструдиращите матрици често се подлагат на:

Азотиране

Процес на повърхностно втвърдяване, който дифундира азот в повърхността на матрицата, увеличавайки твърдостта и износоустойчивостта – от съществено значение за работа с високо налягане и температура.

Предварително загряване на матрицата (готвене на матрица)

Известен също като „煲模(бао мо)„На китайски тази практика постепенно нагрява матрицата преди екструдиране, за да се намали термичният шок и да се подобри консистенцията на металния поток.“

Често срещани предизвикателства при щанцоване и превантивни практики

✅ Износване

Високото налягане и температура причиняват постепенно износване.Редовна проверка, повторно полиране и повторно азотиранеудължи живота на матрицата.

✅ Повърхностни дефекти

Драскотини, линии от щанци или натрупвания могат да повлияят на качеството на повърхността. Рутиннапочистване на матрицииповърхностни обработкиспомагат за намаляване на дефектите.

✅ Термално управление

Неравномерното нагряване или охлаждане води до дефекти или счупване на матрицата. Правилната изолация и контролираното предварително нагряване са от решаващо значение.

✅ Подравняване и поддръжка

Лошото подравняване причинява размерни грешки и преждевременна повреда на матрицата. Периодичноповторно калибриранеиподдръжкаса от съществено значение за прецизността.

Защо матриците са важни при екструдирането на алуминий

Добре проектираната и добре поддържана екструдираща матрица оказва пряко влияние върху:

●Точност на размерите

●Сложност на профила

●Скорост на екструдиране

●Повърхностно покритие

●Обща цена на продукта и постоянство

Изборът на правилния тип матрица, разбирането на управлението на дебелината на стената и прилагането на строги практики за превантивна поддръжка са от съществено значение за постигането на постоянни, висококачествени резултати.

Търсите надежден партньор за персонализирани щанци и екструдиране?

В [Име на вашата компания] ние сме специализирани в прецизна екструзия на алуминий и предлагаме пълна поддръжка заразработване на персонализирани матрици, оптимизация на профилаиуправление на жизнения цикъл на матрицатаНезависимо дали произвеждате плътни, кухи или сложни хибридни профили, нашият инженерен екип е готов да ви помогне с експертни познания и надеждно производство.

Свържете се с нас още днесза да научите повече за това как можем да вдъхнем живот на вашите проекти с правилните решения за екструдиране.

Имейл: will.liu@aluminum-artist.com

Уебсайт: www.aluminum-artist.com

Адрес:Индустриална зона Pingguo, Baise City, Гуанси, Китай

Време на публикуване: 17 юни 2025 г.